پمپ سانتریفیوژ

این سری از پمپ ها با نام های مختلفی مانند پمپ سانتریفیوژ اتا، پمپ های مکش از ته، پمپ های گریز از مرکز با مکش مرکزی، پمپ های کوبله دستی، پمپ های زمینی، پمپ های پروانه سر خود و شافت یکسر گیردار شناخته می شوند.

دامنه وسیع کاربرد پمپ های سانتریفیوژ اتا باعث مصرف روز افزون از ین پمپ ها شده است. پمپ های سانتیفیوژ اتا در سایز های مختلف و در هر سایز با پروانه با قطر های مختلف تولید می شوند. کاربر می تواند با توجه به هد و دبی مورد نیاز خود پمپ را از روی منحنی هم پوشانی آنها انتخاب کند.

جهت مشاهده انواع پمپ گریز از اتا مرکز اینجا کلیک کنید

متداول ترین کاربرد های پمپ ساتتریفیوژ اتا

سیستم های تامین فشار آب

سیستم های سیرکولاسیون حرارت و برودت

در بخش کشاورزی و آبیاری

آتشنشانی

مصارف صنعتی

ایستگاه های پمپاژ

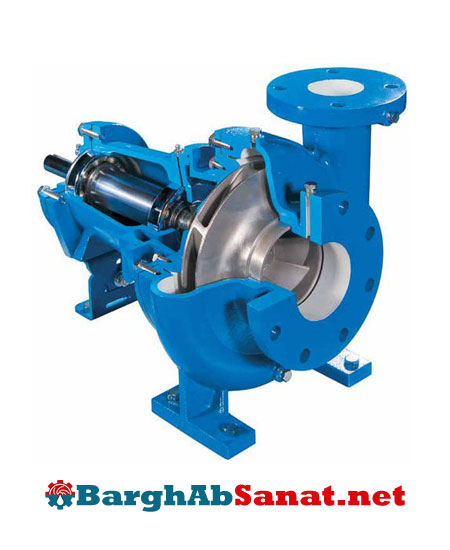

مهمترین اجزاء تشکیل دهنده پمپ اتانرم

۱ ) رینگ سایشی

۲) دهانه خروجی ( رانش )

۳ ) محفظه حلزونی ( سر پمپ )

۴ ) شافت ( محور )

۵ ) محفظه یاتاقان

۶ ) دهانه ورودی ( مکش )

۷ ) پروانه ( آب پخشکن )

۸ ) آب بند ( سیل مکانیکی و یا نخ گرافیتی )

۹ ) یاتاقان داخلی

۱۰ ) یاتاقان خارجی

۱۱ ) پایه

محور پمپ سانتریفیوژ اتا ( شافت )

محور پمپ ( شافت ) عامل انتقال انرژی از پیشرانه ( الکتروموتور و یا موتور احتراقی ) به پروانه آب پخشکن و تکیه گاه و محل نصب اجزاء پمپ از قبیل بلبرینگ، رولبرینگ، آب بند مکانیکی و پروانه است. محور را معمولاً از آلیاژ های مقاوم در برابر خورندگی می سازند و جهت نصب بدون لقی قطعات بر روی آن سطح خارجی شافت به دقت سیقل و دور کاری می شود.

محور پمپ در زمان عملکرد پمپ و به خصوص در لحظه استارت پمپ، تحت فشار هایی، نظیر نیروی شعاعی و محوری، گشتاور پیچشی و وزن اجزاء متصل به آن قرار می گیرد، به همین علت انتخاب اندازه قطر شافت ( محور پمپ ) مستلزم محاسبات دقیق است، تا در برابر این تنش ها تحمل لازم را داشته باشد.

پروانه آب پخشکن

بی تردید پروانه ی پمپ گریز از مرکز، یکی از مهمترین اجزاء تشکیل دهنده پمپ در است. و حرکت دورانی پروانه باعث ایجاد نیروی گریز از مرکز و در نهایت مکش و رانش سیال می شود. پروانه پمپ های گریز از مرکز ( اتا بلوک ) می تواند به سه شکل باز، نیمه باز و بسته طراحی شود. در پروانه های بسته دو لفاف ( کفه ) از دو طرف، تیغه های ( پره ها ) پروانه را پوشانده اند. و این موضوع سبب می شود سیال پس از ورود از چشمه مکش به کمک نیروی گریز از مرکز به سمت محیط پیرامون پروانه رانده شود.

وجود لفافه در دو طرف پره ها باعث می شود تنظیم جریان سیال، در پروانه های بسته بیشتر از پروانه های باز و نیمه باز باشد و از همین رو راندمان پروانه بسته نسبت به دو نوع دیگر بالاتر است. ولی در مواردی که سیال مورد نظر، دارای خواص شیمیایی و یا طبیعت فیزیکی خاصی ( چگال باشد، ویسکوزیته بالایی داشته باشد، چسبندگی سطحی و یا لخته شونده، … ) باشد، با در نظر گرفتن شرایط، از پمپ های گریز از مرکز با پروانه باز و نیمه باز استفاده می شود.

همچنین با در نظر گرفتن خواص شیمیایی و فیزیکی سیال مورد پمپاژ، پروانه پمپ گریز از مرکز از آلیاژ های مختلف مانند برنج، چدن، استلنس استیل، برنز، باکالیت. نوریل، pp و … . ساخته می شوند.

نکته

اگر از پمپ اتا به عنوان پمپ اطفاء حریق استفاده شود، پروانه آن مطابق استاندارد NFPA باید از آلیاژ مقاوم در برابر سایش و خوردگی ( برنز، استلنس استیل، … ) ساخته شود. حتا اگر سیال مورد پمپاژ آب صاف باشد. این استاندارد به دلیل حساس بودن کار اطفاء حریف و این که ممکن است پمپ های اطفاء حریق برای مدت های طولانی مورد استفاده قرار نگیرند تعریف شده است.

رینگ سایشی

به منظور جلو گیری از باز گردش داخلی سیال در داخل پمپ باید تا جای ممکن فاصله آزاد میان اجزاء پمپ را کاهش داد. بهترین روش برای رفع و انسداد این فواصل استفاده از رینگ سایشی است. رینگ سایشی می تواند روی پروانه پمپ و یا سطح داخلی محفظه پمپ نصب شود.

محفظه حلزونی ( سر پمپ )

محفظه حلزونی پمپ، پروانه را در دل خود جای داده است. حلزونی پمپ های مکش از ته به شکلی طراحی شده است که ورود و خروج جریان با یکدیگر زاویه ۹۰ درجه ای را می سازند. پروانه پمپ در مرکز حلزونی قرار ندارد و محفظه پمپ به صورت مارپیچ دور آن می چرخد و هر چه به سمت خروجی پمپ نزدیک تر شویم فاصله پروانه با حلزونی بیشتر می شود. طراحی حلزونی شکل سر پمپ، پمپ سانتریفیوژ سبب تبدیل شدن سرعت سیال به فشار می باشد.

آب بند

همان طور که از نام آن مشخص است جهت جلوگیری نشت سیال از فصای لقی شفت و بدنه پمپ مورد استفاده قرار می گیرد. آب بندی پمپ های اطفاء حریق می تواند با استفاده از پکینگ ( نخ گرافیتی ) و یا آب بند مکانیکی ( نافی ) انجام شود. پکینگ ها به صورت نوار پیوسته مربع شکل و به هم تابیده شده هستند و عموماً از جنس ازبست و یا گرافیت ساخته می شوند و نرم و انعطاف پذیر هستند تا شفت پمپ را دچار آسیب نکنند.

محل قرار گیری پکینگ در قسمت کاسه نمد پمپ است و برای خنک کاری و روانکاری آنها به یک نشتی جزئی و دائمی از سیال مورد پمپاژ نیاز دارند. از همین رو از این نوع آب بند در پمپ هایی که در محیط های بسته کار می کنند و یا جهت پمپاژ سیالات حساس و با ارزش مورد استفاده قرار می گیرند، استفاده نمی شود، و جهت آب بندی پمپ از آب بند های مکانیکی استفاده می شود.

آب بند مکانیکی

آب بندهای مکانیکی دارای دو قسمت چرخان ( متصل به شفت ) و ثابت ( متصل به صفحه آب بند ) هستند. صفحه آب بند به بدنه پمپ متصل است و سطح آن با دقت پرداخت شده است. آب بند های مکانیکی در قسمت تحتانی مجهز به یک فنر هستند که وظیفه نگهداری از قسمت چرخان آب بند، را بر عهده دارد. استفاده از آب بند های مکانیکی هزینه اولیه بیشتری را نسبت به پکینگ در پی دارند لکن دارای مزایای زیادی است که از جمله می توان به عدم نشتی پمپ، عمر بیشتر نسبت به پکینگ و نیاز کمتر به نگهداری اشاره کرد.

یاتاقان

وظیفه اصلی یاتاقان در پمپ سانتریفیوژ، محیا کردن شرایط جهت دوران شفت ( محور پمپ ) با کمترین اصطکاک ممکن و حفظ اجزای در حال چرخش پمپ در یک حالت تراز صحیح با قطعات ثابت پمپ است.

یاتاقان همچنین ووظیفه دارد نیرو های شعاعی و محوری را جذب نماید. در پمپ های مکش از ته دو یاتاقان در داخل محفظه یاتاقان قرار گرفته اند که به ترتیب یاتاقان داخلی ( نزدیکتر به پوسته ) و یاتاقان خارجی نام دارند. داخل این محفظه جهت روانکاری یاتاقان حاوی گریس و یا روغن است.

نوع روغن و یل گریس توسط سازندگان پمپ مشخص می شود. اما به طور سرانگشتی و تجربی می توان گفت، جهت روانکاری یاتاقان، پمپ های اتانرم ساخت داخل ( پمپیران، آبروان،… ) بهتر است ازگریس با پایه لیتیوم و عدد نفوذ بین ۲ تا ۳ و نقطه چکه بالاتر از ۱۷۵ درجه سانتیگراد توصیه می شود. زمان تعویض آن نیز بنابر سرعت گردش و شرایط دمایی بین دو تا چهار هزار ساعت است.

بلبرینگ و رولربرینگ پمپ PUMP ROLLER BEARING BALL BERING

بلبرینگ ها گونه ای از چرخنده و از خانواده یاتاقان ها هستند که کاربرد بسیار وسیعی در صنایع و ساخت انواع ابزار ها و به خصوص پمپ ها دارند. بلبرینگ ها می توانند هم بار های شعاعی و هم بار های محوری را تاب آورند. در یک بلبرینگ بار ( فشار ) از سطح خارجی به گوی ها ( ساچمه ها ) اعمال می شود و از آنجا فشار به لایه داخلی منتقل می گردد.

با توجه به کروی بودن گوی ها، نقطه تماسشان با سطح درونی و بیرونی بسیار کوچک است، در نتیجه می توانند با کمترین میزان اصطکاک حرکت کنند. رولربرینگ ها هم عملکرد شبیه بلبرینگ ها دارند اما به جای گوی یک رول در داخل آنها در حال چرخش است. رولربرینگ ها می توانند در مقابل نیروی شعاعی مقاومت بهتری نسبت به بلبرینگ ها از خود نشان دهند.

انتخاب الکتروموتور جهت پمپ گریز از مرکز

جهت انتخاب الکتروموتور، انتهای منحنی توان را برای هر قطر پروانه باید در نظر گرفت. پمپ های سانتریفیوژ اتانرم به طور معمول با دو سرعت موتور ۱۴۰۰ دور و ۲۹۰۰ دور در دقیقه کوپله می شوند. توان محرکه، مورد نیاز پمپ های سانتریفوژ گریز از مرکز معمولاً توسط شرکت سازنده بر روی پلاک پمپ و کاتالوگ محصول درج شده است، و استفاده از این داده ها بهترین راه انتخاب الکتروموتور است. اما در شرایطی که به توان مورد نیاز پمپ دست رسی نداشته باشید، باید با در نظر گرفتن قطر پروانه و اندازه محفظه سر پمپ توان مورد نیاز اندازه گیری شود.

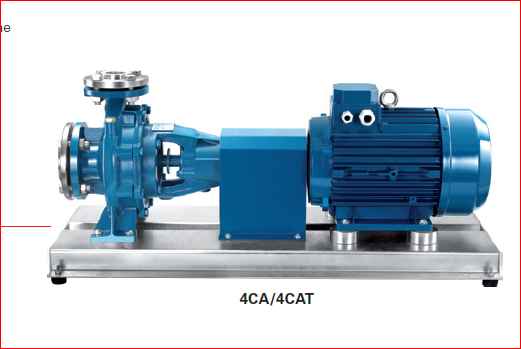

کوپله و شاسی کاری پمپ سانتریبیوژ

چنانچه پمپ از نوع کوپل مستقیم ( شافت یکپارچه ) باشد احتیاج به کوپل و هم محور سازی پمپ و موتور نیست. در غیر این صورت پمپ و محرک بایستی به وسیله کوپلینگ روی یک صفحه فلزی نگدارنده نصب و هم محور شوند.

شاسی پمپ گریز از مرکز

هدف اصلی از ساخت شاسی پمپ، سوار کردن مجموعه پمپ و محرک ( الکتروموتور و یا محرک احتراقی ) در حالتی است که کاملاً همراستا باشند. این شاسی باید کاملاً مستحکم باشد تا بتواند مجموعه الکتروپمپ را برابر آسیب های حمل و نقل و تنش های پس از نصب حفاظت کند. نقش شاسی در عملکرد صحیح و طول عمر پمپ امری انکار نشدنی است.

نکته

تاب برداشتن شاسی ضعیف و عدم حفظ تراز شفت و برهم خوردن هم محوری چیزی نیست که بتوان با یک نگاه آن را تشخیص داد. یک تغییر کوچک در شاسی یک پمپ ۲۹۰۰ دور که از ۸۷۶۰ ساعت یک سال ۴۰۰۰ ساعت آن را در حال دوران است ( ۶۹۶۰۰۰۰۰۰ دور در سال ) قطعاً منجر به آسیب جدی به آن می شود.

از مهمترین وظایف شاسی پمپ اتا می توان به موارد زیر اشاره نمود

حفظ تراز شافت پمپ و الکتروموتور

مقاومت در برابر تاب برداشتن در هنگام نصب

تحمل بارهای ناشی از گشتاور موتور، فشار لوله کشی و سایر تنش های وارده

تعدیل کردن لرزش وارده

کاهش زمان مورد نیاز جهت هم محوری

بالا بردن قابلت اطمینان پمپ، موتور و سیل مکانیکی

کاهش هزینه چرخه عمر سیستم پمپاژ

برقاب صنعت

تهران، خیابان سعدی جنوبی، پاساژ سعدی قدیم واحد ۴٫۶

تلفن تماس: ۳۶۶۱۳۷۷۴